Projekt numer: RPMA.03.03.00-14-j042/23

Planowane efekty:

- uzyskanie nowej technologii pokryć dla elementów grzewczych w kotłach spalania: o dobrej adhezji do podłoża, o wyższej odporności na korozję wysokotemperaturową i na erozję oraz o mniejszej grubości

- wydłużenie okresów między remontami i redukcja kosztów przeglądów kotłów

- dodatkowym efektem wynikającym z podniesienia temperatury pracy kotłów poprzez zastosowanie powłok z dodatkiem renu i ceramiki może być wzrost wydajności tych urządzeń.

Wartość ogółem projektu wynosi 1 186 950,00 zł z tego wkład Funduszy Europejskich 772 000,00 zł

Szanowni Państwo

W grudniu 2023 roku ukończyliśmy realizację projektu dofinansowanego z Funduszy Unijnych „Wdrożenie w przedsiębiorstwie RESURS własnych prac B+R dotyczących technologii automatycznego natryskiwania powłok regeneracyjnych”.

W wyniku realizacji naszego projektu, zakupu i uruchomienia urządzeń, wdrożono do oferty przedsiębiorstwa innowacyjną usługę w postaci zautomatyzowanego nakładania powłok eksploatacyjnych pozwalających na szybką i bardzo skuteczną regenerację powierzchni. Nowoczesne rozwiązanie wykorzystuje technologię natryskiwania cieplnego (NC) naddźwiękowego (HVOF) i plazmowego (AV) z zastosowaniem innowacyjnych powłok, np.: NiCrRe+ lub Inconel 625, a także innych o podwyższonej odporności korozyjnej i erozyjnej do zastosowań wysokotemperaturowych w przemyśle energetycznym

Zapraszamy do korzystania z naszych usług

Ogłoszenie w specjalistycznym czasopiśmie Przegląd Spawalnictwa

Styczniowe wydanie Przeglądu Spawalnictwa (vol.96 2024) na 2. stronie opublikowało naszą reklamę, w tym następujące zawiadomienie:

Celem projektu zrealizowanego w ramach Regionalnego Programu Operacyjnego Województwa Mazowieckiego jest wdrożenie do oferty przedsiębiorstwa RESURS innowacyjnej usługi zautomatyzowanego natryskiwania powłok eksploatacyjnych, które pozwala na wydajną i szybką regeneracją powierzchni.

Technologia zautomatyzowanego nakładania powłok z użyciem manipulatora IRB 4600-40-2.05 w połączeniu z dwoma układami chłodzenia: palnika i natryskiwanej powierzchni, stanowi nowość na krajowym rynku.

Nowatorskie rozwiązania spowodowały podniesienie poziomu konkurencyjności firmy RESURS. Zautomatyzowaliśmy proces natryskiwania cieplnego uwzględniając jednocześnie zalecenia proekologiczne.

Zawiadomienie o nowej technologii i jednocześnie jej reklamę zawiera <plik .pdf 1.3 MB>

Elektroniczne wydanie Przeglądu Spawalnictwa 1/2024 można pozyskać na stronie Wydawnictwa SIMP

Rozmiar grafiki to 1200x720 px; info dla użytkowników dużych ekranów

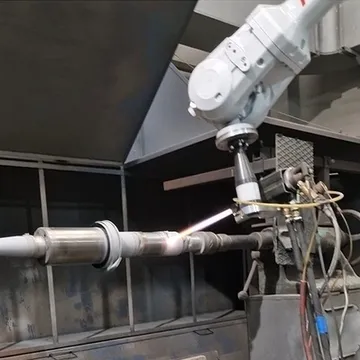

Natryskiwanie cieplne HVOF JP5000 wykonane za pomocą manipulatora 6-cio osiowego

Natryskiwano dwie rolki do ciągnięcia drutu (01. 2024). Zregenerowano po 3 powierzchnie eksploatacyjne na każdej z rolek nakładając powłoki WCCo 83/17.

Niżej zdjęcia dokumentujące tę pracę i jej efekt.

Etapy realizacji Projektu nr RPMA.03.03.00-14-j042/23

Realizacja projektu RPMA.03.03.00-14-j042/23 wymagała wygospodarowania i przygotowania odpowiednich miejsc i przestrzeni pod zakupione urządzenia techniczne pracujące tak w pomieszczeniach zamkniętych, jak i na zewnątrz budynku.

Pierwsze zdjęcie przedstawia miejsce, w którym pod koniec listopada 2023 zainstalujemy agregat chłodniczy zasilający system chłodzenia palnika HVOF i AP do zautomatyzowanego nakładania powłok.

Drugie zdjęcie przedstawia docelowe miejsce pracy i miejsce postojowe, gdzie będzie funkcjonował sześcioosiowy manipulator - robot przemysłowy IRB 4600-40-2.05

Wykonano betonowe podłoże na posadowienie Agregatu VCN 110H-ZP-M i doprowadzono część rury do instalacji

Na hali wyznaczono docelowe miejsca pracy i postojowe manipulatora IRB 4600-40-2.05 (robot przemysłowy)

System mikrostrumieniowego chłodzenia pistoletu natryskowego i elementu natryskiwanego to ważny podzespół będący częścią projektu RPMA.03.03.00-14-j042/23. W jego skład wchodzą urządzenia prezentowane na dwóch kolejnych zdjęciach. Obydwa urządzenia umieszczone są już na wcześniej przygotowanych miejscach docelowych.

Sprężarka SC40PM firmy SCR Comp

Osuszacz sprężonego powietrza firmy Walter

Trzecią, niezwykle ważną częścią systemu mikrostrumieniowego chłodzenia są odpowiednio dobrane rurki wirowe. Ich zadaniem jest ciągłe schładzanie powietrza kierowanego następnie na element natryskiwany.

W procesie nakładania powłok stosowane są przez nas dwa rodzaje natrysku ciepnego (nc):

- natryskiwanie naddźwiękowe HVOF,

- natrysk plazmowy AP.

Dzięki ciągłemu schładzaniu pistoletu natryskowego i niezależnie powierzchni natryskiwanej można w pełni zautomatyzować proces natryskiwania cieplnego powierzając go wyspecjalizowanemu robotowi przemysłowemu. W przypadku tego projektu jest to sześcioosiowy manipulator IRB 4600-40-2.05

Z kolei zautomatyzowana technologia nakładania powłok umożliwi opłacalne ekonomicznie uzyskanie inowacyjnych powłok o podwyższonej odporności korozyjnej i erozyjnej do zastosowań wysokotemperaturowych, np. w przemyśle energetycznym.

Zastosowanie automatycznego procesu natryskiwania cieplnego zapewni m.in.:

- możliwość zmniejszenia grubości powłok minimum o 40% w porównaniu z powłokami nakładanymi ręcznie

- możliwość ciągłej i wielogodzinnej pracy systemu nakładania powłok w porównaniu do metody ręcznej, w której proces przerywany jest co 15-30 minut na czas niezbędny do schłodzenia pistoletu natryskowego

- wzrost jakości powłok o około 15% dzięki zachowaniu stabilności procesu w porównaniu do procesów ręcznych ...

Instalacja systemu chłodzenia rurkami wirowymi zamontowana została w kabinie do natrysku powłok. Dwa kolejne zdjęcia przedstawiają podłączony system chłodzenia w trakcie natryskiwania cieplnego naddźwiękowego HVOF oraz pistolet natryskowy ze wszystkimi rurkami doprowadzającymi i odprowadzającymi niezbędne media do zautomatyzowania natrysku cieplnego.

Natryskiwana tu była powłoka regeneracyjna z węglika wolframu domieszkowanego kobaltem i chromem (WCCoCr) na powierzchnię tłoka prasy hydraulicznej o średnicy Ø490 mm.

Przy natrysku HVOF możemy już stosować system chłodzenia z rurkami wirowymi

Zbliżenie na rurki doprowadzające wszystkie media potrzebne do zautomatyzowania natrysku cieplnego

Agregat chłodniczy VCN 110 H-ZP-MABW posadowiony w miejscu docelowym:

Agregat firmy AquaCool z podłączoną instalacją obiegu glikolu do procesu chłodzenia wody demineralizowanej krążącej w obwodzie studzenia palnika:

Robot IRB 4600-45/2.05 to najważniejsze urządzenie projektu RPMA.03.03.00-14-j042/23. Został on posadowiony w docelowym miejscu pracy i uzbrojony w palnik do natryskiwania cieplnego, co przedstawiają dwa zdjęcia niżej.

Robot IRB 4600-45/2.05 - foto 1

Robot IRB 4600-45/2.05 - foto 2

Zgodnie z projektem badawczo-rozwojowym firmy RESURS realizowanym w ramach dofinansowania z Regionalnego Programu Operacyjnego Województwa Mazowieckiego 2014-2020 zamontowano i uruchomiono robot przemysłowy (manipulator) IRB 4600-40/2.05, który może pracować w zakresie sześciu osi obrotu.

Dzięki zastosowaniu ww. robota przemysłowego utworzono w firmie RESURS profesjonalny system nakładania powłok (NC) metodami natryskiwania cieplnego naddźwiękowego HVOF oraz plazmowego AP. Dzięki precyzyjnej powtarzalności ruchów rękojeści robota w trakcie procesu natryskiwania cieplnego elementów o skomplikowanych kształtach, zostaną utrzymane jednakowe odległości i optymalne kąty dla osadzania powłok, na przykład powłok NC HVOF na panelach szczelnych kotłów energetycznych.

Powłoki nakładane przy zastosowaniu robota będą posiadały jednakowe jakościowo własności, co pozwoli na zapewnienie wymaganego resursu (żywotności) elementów urządzeń eksploatowanych w zakładach przemysłowych.

Krótki film pokazuje pracę robota - natrysk przykładowej części, tu tłoczysko siłownika:

Pełną ofertę przedsiębiorstwa RESURS Andrzej Radziszewski prezentujemy na stronach https://resurs.pl